Навигация

Характеристики

Назначение:

Нанесение изображений на поверхность, разрезание материалов

Рабочее поле:

1400×800х110мм

Материалы:

- металлы

- пластик

- стекло

- зеркало

- камень

- текстолит

- другие

Инструкция

Порядок работы

Включаем стационарный компьютер, подключенный к фрезеру. При включении предлагается выбрать одну из двух операционных систем, выбираем нижнюю Windows 7.

Предварительно необходимо подготовить макет для вырезания. Для этого необходим файл в формате PDF — представляющий из себя опорные контуры, с которыми мы будем работать. Например, если вы хотите вырезать круг, а внутри него квадрат, то вам нужны соответствующие фигуры в векторе в необходимых размерах.

Мы советуем использовать для подготовки макета программное обеспечение CorelDRAW. Так же можно использовать другое ПО для подготовки заданий: Abode illustrator, AutoCad, Compas, SolidWorks и т.д. Главное условие — файл должен быть векторным и сохраненным в PDF.

При необходимости, все ПО есть на сервере лаборатории, к которому можно получить доступ, обратившись к дежурному по лаборатории.

Файл должен быть сохранен на флеш-накопителе, в случае отсутствия её можно взять в органайзере, который имеет форму здания ИТМО и расположен в центральной части ФабЛаба, чуть выше кулера.

1. Подготовка задания (при работе мы используем ПО VCarve Pro)

Программа находиться ниже кнопки пуск и иконка похожа на крафтовый конверт (рис.1.1). Запускаем программу. В появившемся диалоговом окне выбираем и открываем нужный нам макет в формате PDF.

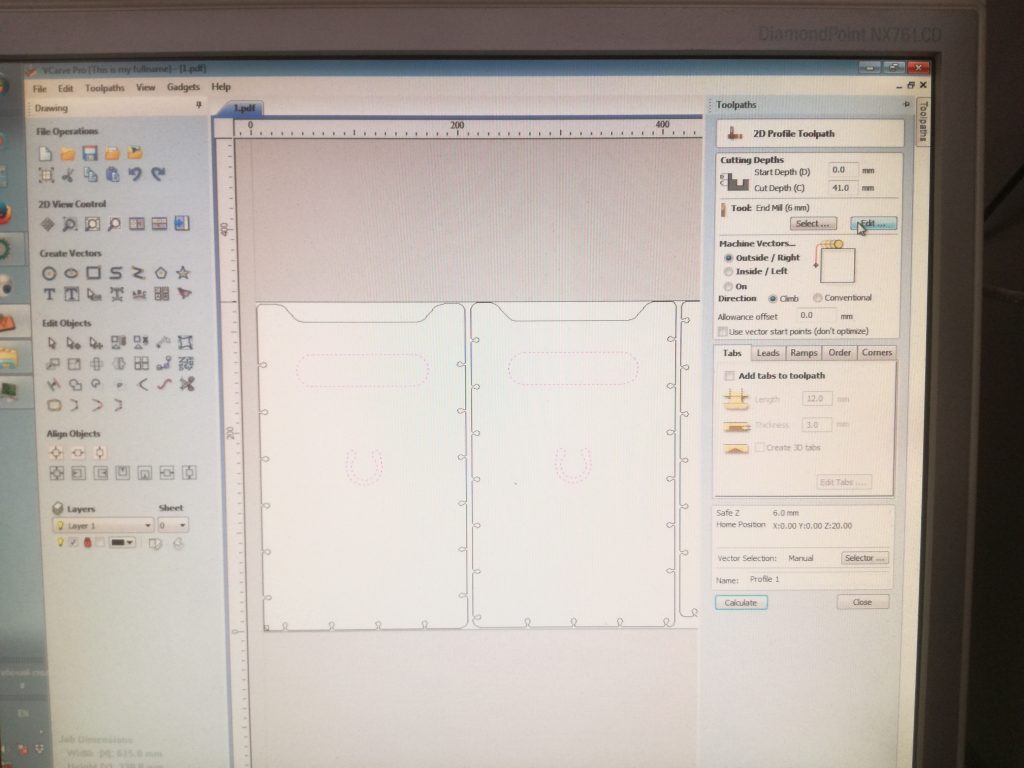

Результат видим на рис.1.2. Справа отражается наш макет в виде векторных фигур. Удостоверьтесь, что все ли правильно отрисовано. Если все верно, то переходим к следующему пункту.

Слева мы видим данные нашего макета, которые нужно уточнить и дополнить. Увеличенную картинку поля можете видеть на рис.1.3. В графе Size по умолчанию выставляются значения ширины и длины вашего макета. Эти данные нужны для того, чтобы вы грамотно выбрали материал, его размеры и прочее. Поэтому выбирайте лист больше отражаемых значений сантиметра по 2 по каждой оси минимум. Далее смотрим в графу Material, тут выставляется значение толщины имеющегося материала, отсчет идет сверху, так что значение точки у бруска должно быть как на рисунке вверху. В следующей графе так же оставляем точку нетронутой, она должна быть в нижнем левом углу. Убираем галочку у Use origin offset и ставим галочку у Center data in job.

Нажимаем OK.

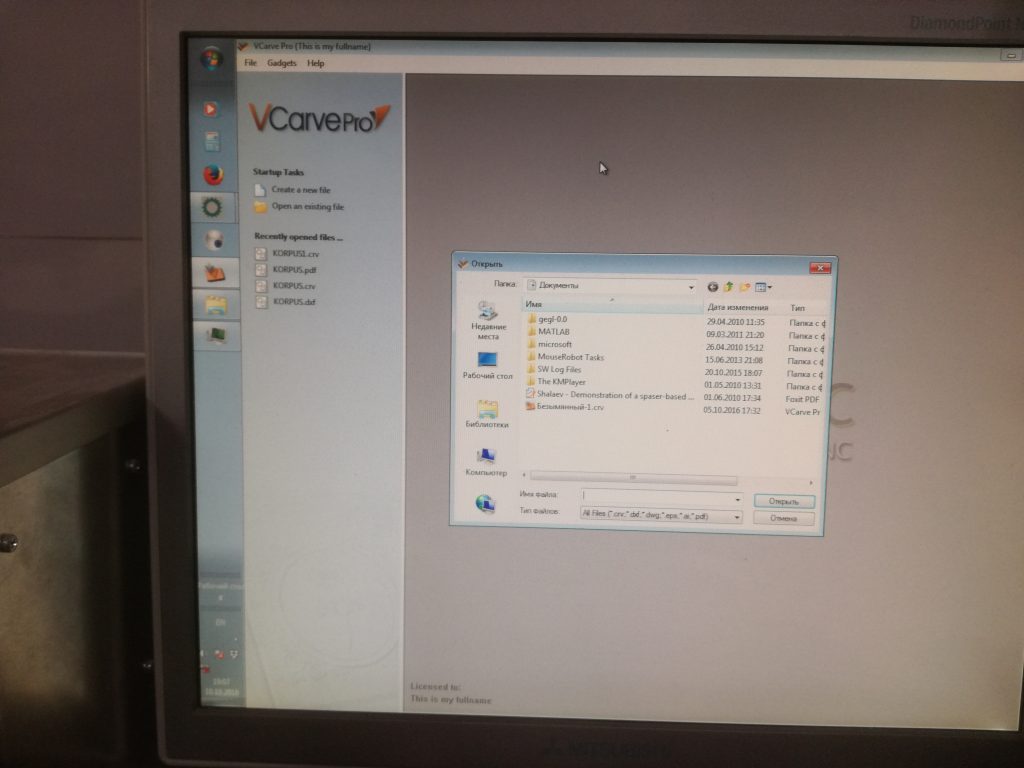

После этого нажимаем кнопку Toolpaths в правом верхнем углу программы (рис.1.4).

Нам выпадает следующее окно, с которым мы будем работать (рис. 1.5). Нас тут интересуют четыре вкладки. Это режимы «Вырезание по контуру», «Фрезерование участка», «Сверление » и «Сохранение задания».

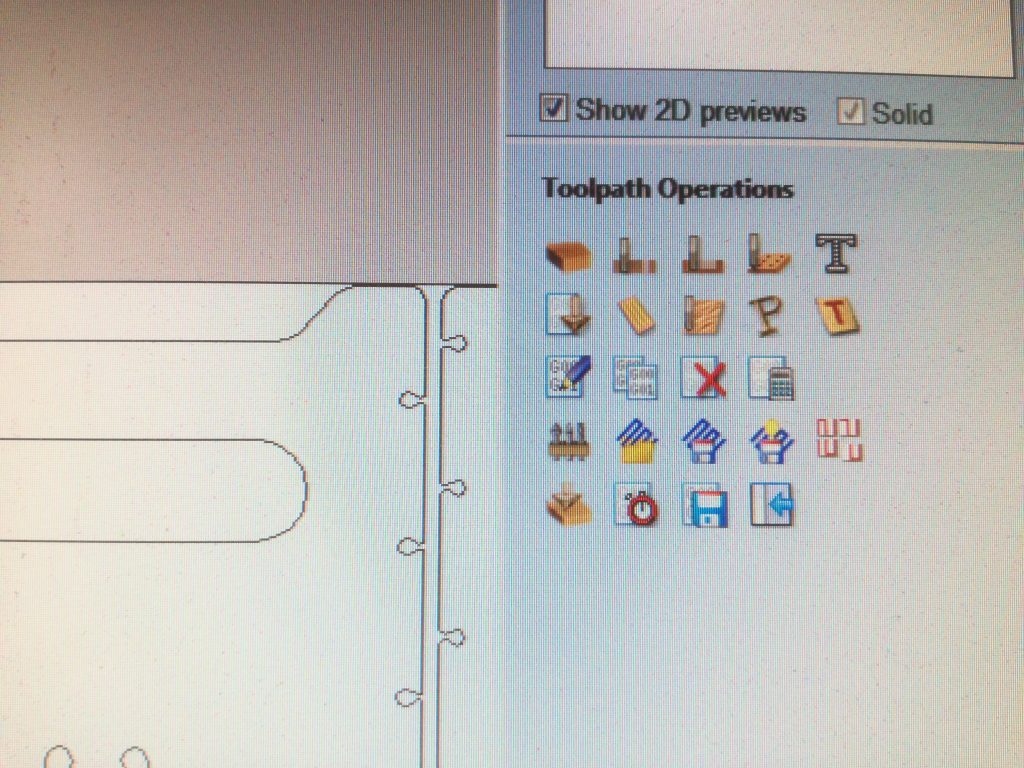

Первым делом начнем работы в «Вырезанием по контуру». Для начала с помощью клавиши shift и левой кнопки мыши выделяем все нужные нам контуры, которые мы будем вырезать (рис.1.6). Их цвет меняется на розовый.

Далее переходим к настройкам (рис. 1.7). Cutting Depths. Start = 0, Cut Depth — это глубина, на которую вы планируете вырезать. В нашем примере — это 41 мм, при толщине материала в 40 мм. 1 мм берем с учетом кривизны фанеры. Графа Machine Vectors определяет как пройдёт фреза — снаружи контура, внутри, или по контуру.

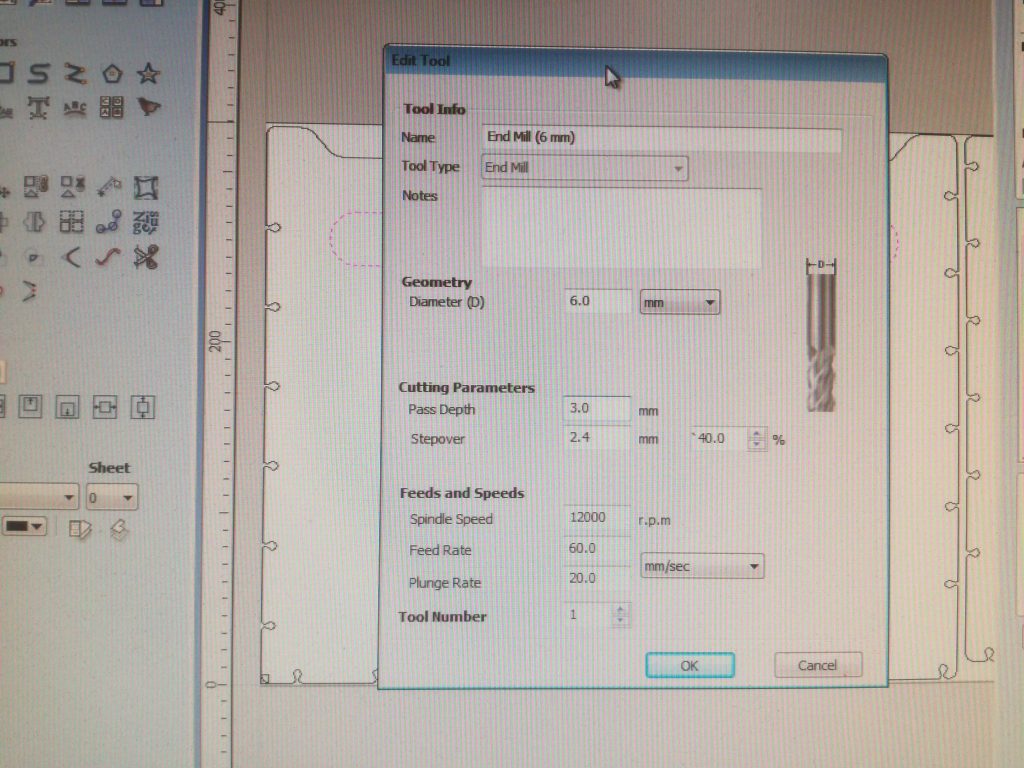

Далее мы переходим к Tools . Нажав Select, вы увидите подобную картину в графе Metric Tools (рис.1.8). Выбираете нужную фрезу и проверяете её характеристики с имеющейся, глубину реза (Pass Depth) рекомендуется, ставит не больше 3 мм.

После этого нажимает Calculate. Если Рез идет насквозь — появиться окно с предупреждением (рис. 1.9):

Нажимаем OK.

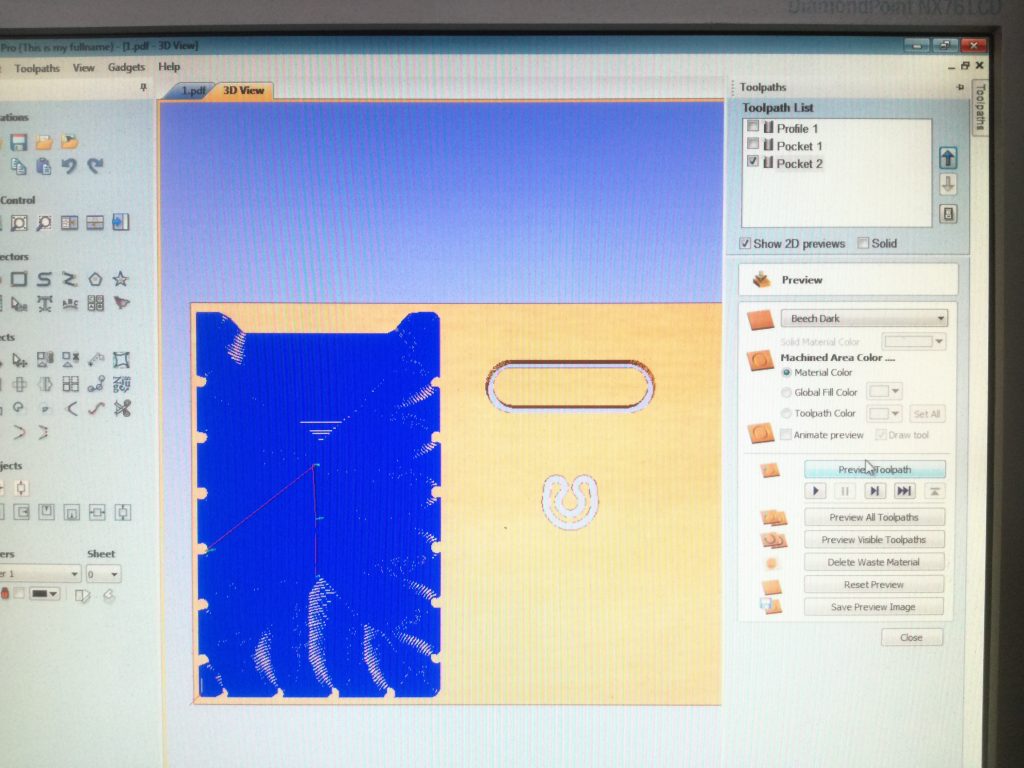

В появившемся окне синей линией обозначена траектория движения фрезы. При нажатии Preview Toolpath мы увидим, что у нас получится по итогу резки материала (рис. 1.10)

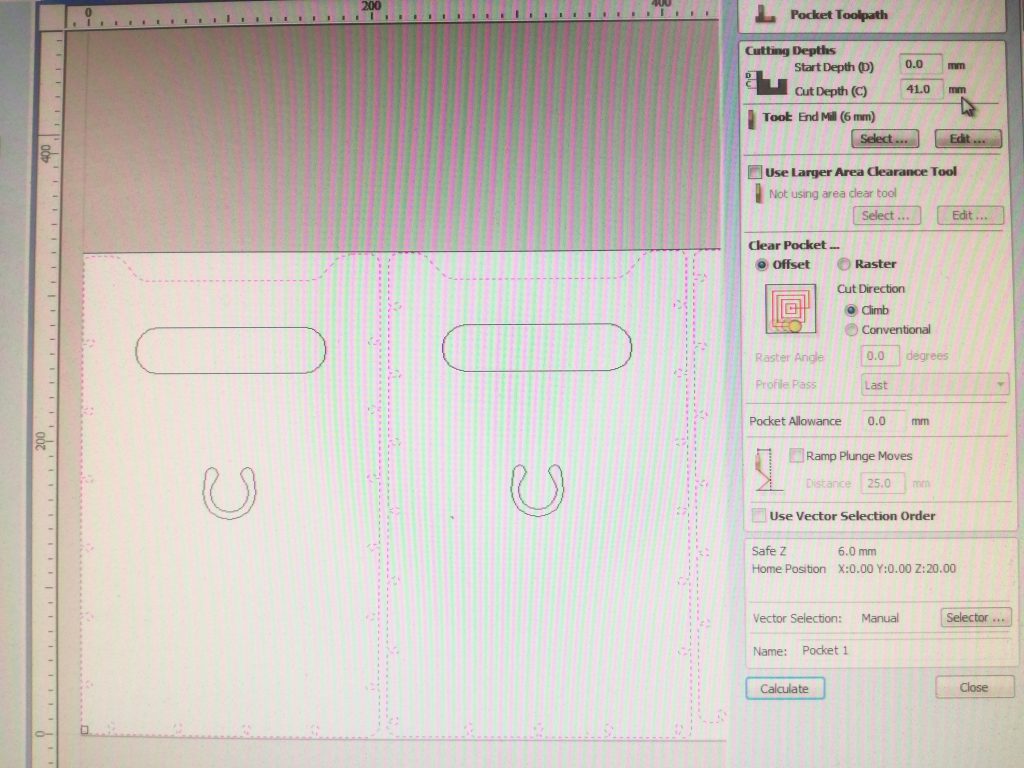

Аналогично можно сделать процедуру фрезерования области. Для этого в Toolpaths Operations нужно выбрать «Create Pocket Toolpath» (рис. 1.11).

В появившемся окне выбираем нужную нам направляющую, выставляем глубину и характеристики фрезы аналогично действиям в предыдущей операции (рис. 1.12). Если у вас фреза с обратным направлением реза, то нужно в Сut Direction поставить Conventional. Если же фреза обычная, то выставляем Climb.

Нажимаем Calculate.

В появившемся окне движение фрезы обозначается синей линией.

Если нажать Preview Toolpath с выделенным заданием, то получим изображение того, что будет на выходе фрезера.

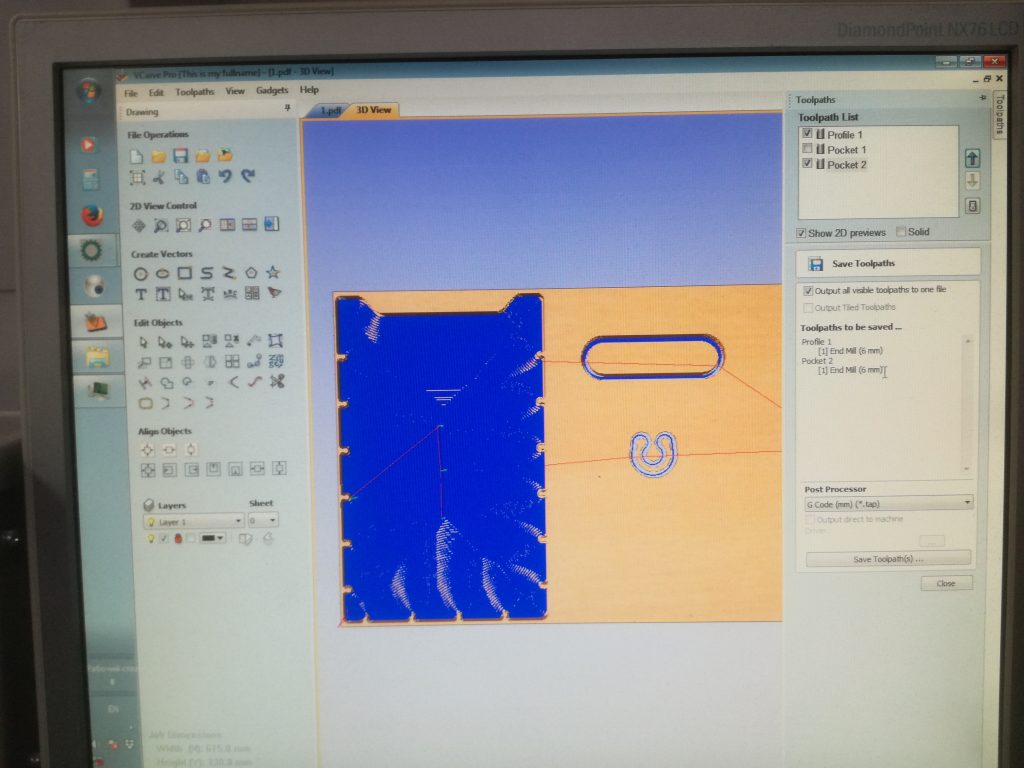

Далее нам нужно сохранить задание. Для этого надо отметить галочкой все нужные вам задания в списке и нажать Save toolpath (Рис. 1.15). Учтите, что задания будут выполняться в том порядке — что и в списке, потому сначала вырезайте все внутренние части, а только потом — внешние!

После нажатия клавиши сохранения, у вас появится список файлов на сохранение (рис. 1.16). Формат файла должен быть G code mm (.tap)

Сохраняйте по возможности файл в отдельную папку или удаляйте его после выполнения.

2. Подготовка фрезера и работа на нем

Ради собственного блага не забывайте про технику безопасности! Если забыли, вернитесь к разделу «Техника безопасности«.

Знакомьтесь, это фрезер. Он не любит, когда на нем работают без очков, так что как только подходите к нему, помните: «Очки должны быть на глазах, а техника безопасности выучена наизусть». Очки лежат всегда на одном месте — на верстаке на верхней полке (рис.2.2). Если за станком работают несколько человек, то очки должны быть у каждого, кто подходит на расстояние ближе двух метров к работающему станку. Берегите глаза!

Очки надели, теперь смотрим на блок, стоящий у экрана компьютера (рис. 2.3): кнопка тумблера должна быть выключена, то есть она НЕ должна гореть. Ни в коем случае не работайте со шпинделем при включенном тумблере, это может быть опасно для жизни и здоровья. На этом же блоке находиться кнопка экстренной остановки, на непредвиденный случай.

После этого выбираем фрезу, которую мы будем использовать для работы и какую мы выставляли в VCrave в предыдущей главе. Коробка с фрезами, цангами, ключами и прочим лежит в коробке за маленьким фрезером (рис. 2.4).

Из этой коробки мы достаем набор для работы с большим фрезерным станком, он показан на рисунке 2.5. Это ключ для затягивания болтов (синий), болты с гайками, ключи для затягивания цанги (черный), коробочка с фрезами и коробка с цангами.

Берем фрезу, цангу и гайку. Они показаны на рисунке рис. 2.6.

Вставляем цангу в гайку ДО ЩЕЛЧКА. Финальное положение показано на рисунке 2.7.

Далее мы вставляем фрезу в цангу. Фреза должна выходить из цанги на длину глубины реза с запасом 1 мм минимум. В итоге должна получиться конструкция, показанная на рисунке 2.8. Закручивайте хорошо и до конца.

После мы должны закрепить гайку в патрон. Закрепляется она следующим образом: Мы должны обязательно нажать кнопку блокировки вала. На рисунке ниже её зажимает верхний палец. Если кнопка не наживается, то жмите на неё и проворачивайте вал, пока она не зажмется, после этого, не отпуская кнопку, закручиваем гайку в патрон, используя черный ключ. Процесс показан на рисунке 2.9.

После этого нажимаем кнопку включения, она должна загореться, как показано на рисунке 2.10.

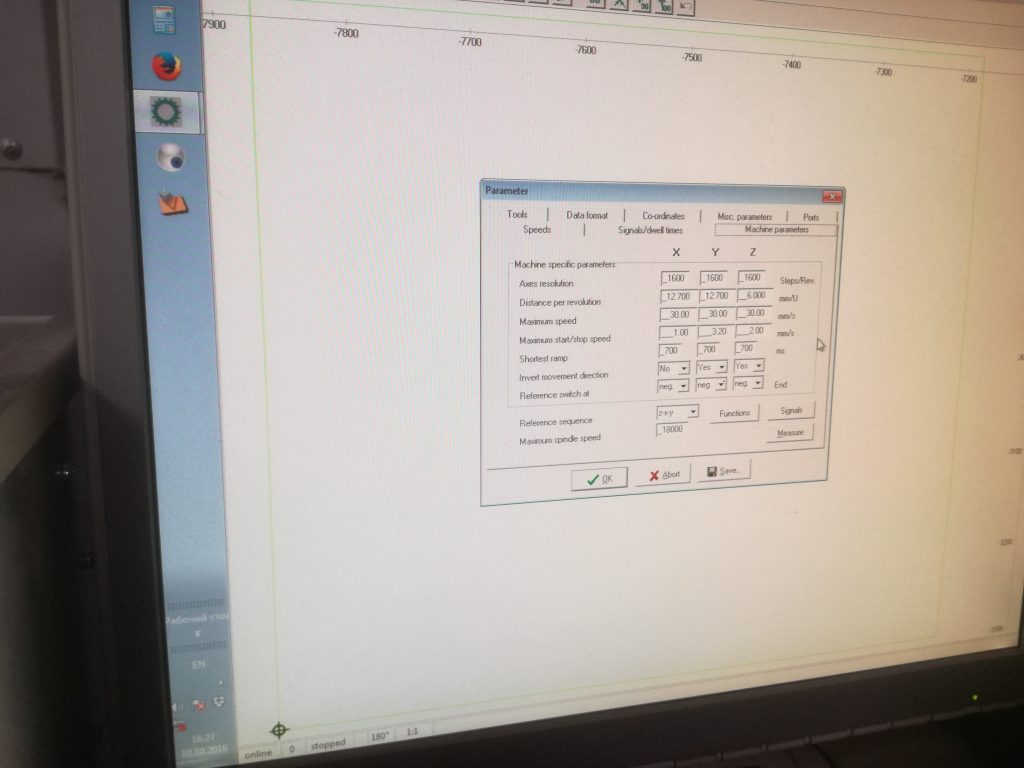

Открываем ПО для работы со станком, оно находиться в том же месте, что и VCrave, иконка представляет из себя зеленую шестеренку на сером фоне. Переходим в графу Parameters и заходим в графу Machine.

Должны стоять настройки как указано на рисунке 2.12, так же уделите особое внимание invertation directions. В графа должно стоять x- no y-yes z-yes. Если вы работаете с алгоритмом без VCrave, то в графе z-no.

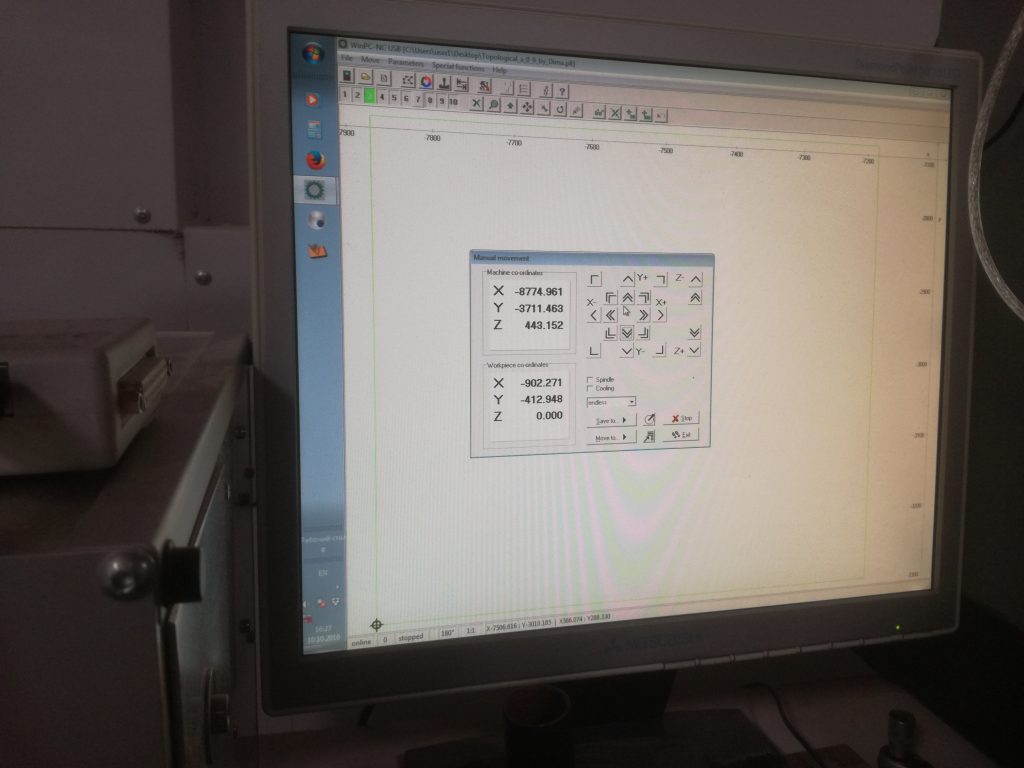

Нажимаем ОК. Далее нажимаем в программе панель управления шпинделем. Он представляет из себя иконку стрелочек разных цветов (зеленый, синий, красный) направленных по кругу. Далее отводим шпиндель (используя двойные стрелочки на панели) так, чтобы мы могли закрепить материал (помните, что ось Z инвертирована)

Начинаем установку материала, на станке есть черная отметка, ниже который материал ставить нельзя (смотри рисунок ниже).

Далее нам нужно закрепить материал, для этого используются болты с гайкой из набора и бруски, которые нужны, чтобы поднять материал над поверхностью стола. Она лежат на том же верстаке, что и очки, но слева внизу.

На примере фанеры на фото 2.16 ниже показан принцип закрепления: такие зацепы должны быть во всех четырех углах закрепляемого листа материала.

Далее мы закручиваем гайки до упора материала и с помощью синего ключа из набора затягиваем болты.

После этого мы отводим фрезу в нижний левый угол материала (если смотреть со стороны лаборатории), учитывайте что это точка отсчета и фреза должна быть минимум в 1,5 см от болтов в сторону центра материала (если смотреть со стороны компьютера, то это верхний левый угол).

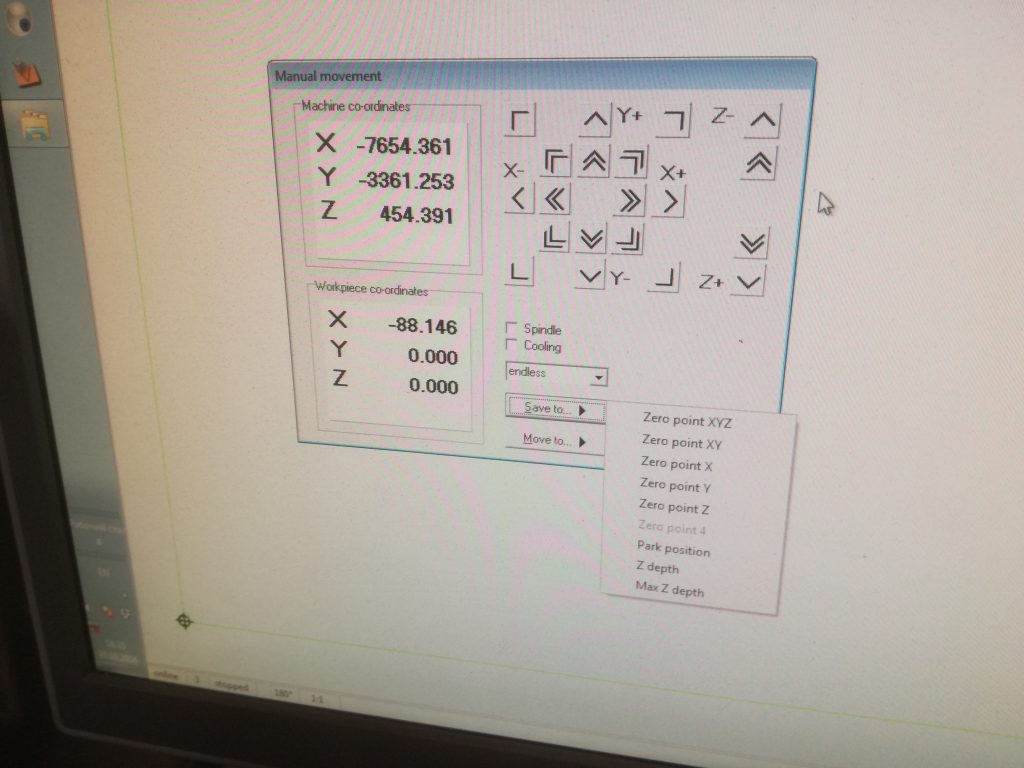

Так же настраиваем высоту так, чтобы фреза едва касалась материала. Нажимаем Save as… Zero point XYZ.

Закрываем панель управления и открываем сохраненное задание. File — Open. Проверяем ориентацию задания, по X широкая сторона фрезера, по Y- низкая. Если что-то не так, вы можете повернуть задания, используя соответствующую кнопку в панели управления. После того, как мы все настроили, начинаем работу. Кнопка старта показана на фотографии ниже, на иконке — это точки, соединенные линиями. ПОМНИТЕ ОБ ОЧКАХ!

После начала фрезерования, появиться окно, демонстрирующее процесс. В случае необходимости — вы можете нажать STOP и продолжить задание с точки остановки, нажав Continue. В случае необходимости экстренной остановки можете нажимать красные кнопки экстренной остановки, они есть на железном пульте управления и непосредственно на фрезере.

Техника безопасности

Прежде всего, всегда стоит помнить, что фрезерный станок, это оборудование повышенной травмоопасности, поэтому всегда стоит соблюдать технику безопасности при работе с ним. Перед началом работы ознакомьтесь с правилами техники безопасности при работе в лаборатории и неукоснительно их соблюдайте. Любая техника безопасности — это свод правил, написанных кровью, а иногда и смертями других людей. Всегда будьте осторожны!

Правила техники безопасности при работе на станке

Фрезерный станок содержит ряд элементов с острыми кромками (прежде всего саму фрезу). Случайное касание которых незащищёнными участками тела и конечностей (в том числе при неработающем станке – при установке/замене/закреплении режущего инструмента) может привести к порезам! (И это в лучшем случае…) Электрические узлы станка представляют опасность поражения током! Корпусные детали также могут оказаться под напряжением – в случае неисправности/нарушения схемы заземления. Причиной возникновения статического электричества (в том числе заряда на корпусе) могут являться стружка и мелкая пыль, образующаяся при фрезеровании ряда органических материалов (дерева, пластика, оргстекла и пр.). При работе фрезерного станка движущиеся/вращающиеся части (инструментальный портал, шпиндель, фреза), представляют опасность для соприкосновения, вплоть до потери конечностей!

Заготовки из ряда материалов при фрезеровании дают обильную стружку и мелкую пыль, представляющую опасность при вдыхании и попадании на слизистые оболочки!

Скопление стружки на самом оборудовании и вблизи него (в производственном помещении) также представляют опасность возгорания!

Гидравлические (и/или пневматические) системы под давлением могут представлять опасность разрыва. Кроме того, некоторые эксплуатационные материалы (в их числе смазка, СОЖ, другие жидкости) обладают токсическим действием!

Ряд узлов станка (а также элементов корпуса) в процессе работы подвержены сильному нагреву и могут представлять опасность ожогов!

Меры безопасности при эксплуатации фрезерного оборудования

Подготовка к работе

Перед началом эксплуатации оборудования необходимо правильно организовать рабочее место, которое должно:

- иметь твёрдый, ровный пол (для исключения усиления вибраций и возникновения резонанса при работе оборудования) с возможностью надёжного закрепления оборудования, в том числе устанавливаемого на подпорный фундамент;

- обеспечивать достаточную освещённость рабочей области и контрольно-измерительных приборов (в их числе – ПК, если он используется для управления фрезерным станком);

- обеспечивать возможность подключения к инженерным сетям (электрическим, гидравлическим, пневматическим и пр.) с параметрами, соответствующими требованиям оборудования.

Прежде чем включать фрезерный станок необходимо убедиться в его общей исправности, визуально проверить наличие (правильное подключение/закрепление) всех элементов, а также их корректное расположение – они должны находиться в исходной позиции. Необходимо проверить наличие/качество смазки (прежде всего – на направляющих инструментального портала, а также других узлах трения).

Следует обеспечить наличие режущего инструмента, необходимого для предстоящего технологического процесса, а также убедиться в нормальном состоянии фрез.

Крепление фрезы* в патроне шпинделя осуществляется следующим образом:

- фреза нужного типа вставляется в цангу соответствующего диаметра;

- цанга вставляется в цанговый патрон;

- патрон закрепляется в «конусе» шпинделя поджатием гайки (рекомендуется использовать инструмент из комплекта поставки станка!).

Для извлечения фрезы вышеуказанная последовательность повторяется в обратном порядке.

До момента включения станка необходимо убедиться в свободном вращении шпинделя (проверив его от руки). Эту операцию можно проводить только при нахождении инструментального портала в крайнем верхнем положении – во избежание повреждения фрезы при контакте с конструктивными элементами станка.

Необходимо подготовить требуемое количество материалов (заготовок), подходящих для обработки на данном станке (прежде всего, по твёрдости материала и по габаритным размерам). Следует внимательно проверять надёжность закрепления материалов на рабочем столе.

В процессе фрезерования

Персоналу следует работать в плотно облегающей одежде из материала, податливого на разрыв (для снижения риска «затягивания» одежды вращающимися частями станка). При работе на оборудовании оператору следует использовать средства индивидуальной защиты (перчатки, очки, амортизирующая не скользящая обувь, наушники, респиратор).

Все модели фрезерных станков оборудованы легкодоступной и хорошо заметной кнопкой аварийного останова. При возникновении посторонних стуков, шумов, неправильного поведения станка в процессе работы следует немедленно остановить работу!

После окончания работы

Прежде всего, следует отключить электропитание станка. Тщательно очистить рабочий стол от стружки и пыли при помощи специальной щётки (обычно прилагаемой к станку в комплекте поставки). Также необходимо удалить стружку, остатки заготовок и прочий мусор с пола – вокруг и вблизи станка. Необходимо всегда убирать готовые изделия, инструмент и другие рабочие материалы после завершения обработки.

Регулярно (не реже одного раза в неделю) следует производить очистку потолка и стен помещения от пыли при помощи промышленного пылесоса. Не допускается размещение (складирование) остатков стружки в производственном помещении и вблизи оборудования!

После очистки станка необходимо проверить состояние смазочного слоя в узлах трения. Ни в коем случае нельзя допускать накопление пыли на смазанных деталях – в этом случае смазку необходимо заменять.

Следует помнить, что обязательное соблюдение всех рекомендация по технике безопасности, поддержание порядка в производственном помещении и содержание оборудования в чистоте позволят избежать риска возникновения нештатных ситуаций и обеспечить длительную бесперебойную эксплуатацию фрезерного оборудования.